Компания «НГО» предлагает к поставке воздухоразделительные установки — азотные и кислородные.

Данные установки обладают следующими преимуществами:

- Высокая надежность.

В конструкции предлагаемых генераторов отсутствуют движущиеся части, требующие периодического обслуживания. Процесс разделения воздуха происходит при температуре окружающей среды. В процессе работы адсорбционной газоразделительной системы задействовано всего несколько высоконадежных клапанов (производство Япония, Германия). Время непрерывной круглосуточной работы не ограничено. В конструкции установки применяются комплектующие только от ведущих мировых производителей, хорошо зарекомендовавших себя при эксплуатации оборудования.

- Безопасность и удобство.

Ни на одной из стадий процесса не создается высоких или низких температур, отсутствуют сжиженные продукты разделения воздуха, процесс разделения воздуха происходит при низком давлении (обычно до 6 атм для генераторов кислорода и до 8 атм для генераторов азота). Устраняется потребность в доставке и складировании баллонов. Не нужно закупать сжиженный газ, с которым также бывает множество проблем. С внедрением предлагаемых решений устраняется зависимость от поставщика и обеспечивается безопасность на производстве.

- Простота эксплуатации и технического обслуживания.

Работа газоразделительной системы происходит полностью автоматически. Микропроцессорный блок управления контролирует все параметры работы системы. Техническое обслуживание сведено к минимуму и в большинстве случаев может производиться одним человеком.

- Минимальные эксплуатационные расходы.

Адсорбционный генератор практически не потребляет электроэнергию непосредственно (потребление блока управления не более 150 Вт). Электроэнергия расходуется ТОЛЬКО на сжатие и осушку воздуха, из которого вырабатывается продукционный газ. Единственными расходными материалами являются фильтрующие элементы в воздушных фильтрах. Интервал замены фильтрующих элементов зависит от степени загрязненности воздуха, условий эксплуатации и составляет от 2000 до 4000 часов.

- Экономическая эффективность.

Стоимость газа, вырабатываемого на предлагаемых генераторах и установках может быть в 10, 20 и более раз ниже стоимости аналогичного газа в баллонах. Удельные затраты электроэнергии для производства азота концентрацией 99,5% составляют около 0,4 кВт*час/м3. Удельные затраты энергии для получения 94%-95%-го кислорода составляют 1,2-1,4 кВт*час/м3 (ниже 1кВт*час/м3 для некоторых серий).

- Возможность увеличения производительности.

При снижении требований к чистоте продукционного газа оборудование позволяет увеличить отбор газа без увеличения энергозатрат. В этом случае себестоимость продукционного газа становится еще ниже.

- Полная автоматизация рабочего процесса.

Имеется возможность вывода информации на внешние устройства, а также удаленного управления оборудованием через сеть Internet.

- Быстрый запуск и остановка.

Запуск генератора осуществляется нажатием одной кнопки. Промежуток времени от момента запуска генератора в работу до выхода продукционного газа составляет 5-15 минут. Установку можно включить и выключить в любой момент. Оборудование может эксплуатироваться 24 часа в сутки, а может работать несколько часов в день. Продолжительность непрерывной работы не ограничена.

Принцип работы

Адсорбция — это поглощение газа поверхностью твердого тела за счет сил меж- молекулярного взаимодействия молекул газа и молекул твердого тела.

Адсорбент — это высокопористое твердое вещество, обладающее большой удельной поверхностью пор и способное поглощать (адсорбировать) молекулы различных газов. В генераторах кислорода и азота адсорбенты используют в виде гранул размером 5 +- 5 мм. Гранулированный адсорбент засыпают в емкости (обычно цилиндрической формы), которые называют адсорберами.

Величина адсорбции — количество газа, поглощенное одним граммом адсорбента. Величина адсорбции зависит от давления газа и температуры.

В генераторах кислорода применяют синтетические цеолиты. Величина адсорбции азота на цеолитах приблизительно в 2 раза выше, чем кислорода за счет отличий физических свойств молекул этих газов. Это дает возможность построить процесс получения кислорода из воздуха, в составе которого примерно 78% азота, 21% кислорода, около 1% аргона и незначительное количество других газов.

В генераторах азота применяют синтетические углеродные молекулярные сита. Величины адсорбции азота и кислорода на этих адсорбентах приблизительно одинаковы, но скорость поглощения азота в десятки раз ниже скорости поглощения кислорода. Это связано с тем, что диаметр молекулы азота немного превосходит диаметр молекулы кислорода. При синтезе молекулярных сит подбирают такой диаметр входа в адсорбирующие поры, чтобы молекулы кислорода проникали в них легко, а молекулы азота — с затруднением. Разница в скоростях поглощения молекул кислорода и азота является основой для построения процесса очистки воздуха от кислорода.

В основе работы предлагаемых адсорбционных генераторов кислорода и азота лежит процесс короткоцикловой безнагревной адсорбции (PSA — «Pressure Swing Adsorption» по зарубежной терминологии), отличительными чертами которого являются:

- Цикл процесса состоит не менее чем из двух стадий с временем цикла от 40 с до 3..5 минут.

- На первой из стадий («адсорбция») происходит поглощение адсорбентом преимущественно одного из компонентов с получением первого продукционного потока. На второй стадии («регенерация») поглощенный компонент выделяется из адсорбента и отводится в качестве второго продукционного потока.

- Процесс протекает при температуре окружающей среды.

- В течение цикла происходят колебания давления с амплитудой от 3 до 10 атм.

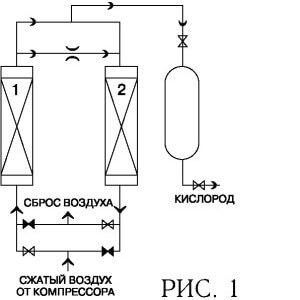

Работа простейшего генератора кислорода

Генератор кислорода состоит из двух адсорберов (обычно цилиндрические емкости) 1 и 2 (Рис.1), заполненных гранулированным цеолитом. Воздух под давлением 4 +- 6 атмосфер проходит через один из переключающихся электромагнитных клапанов в адсорбер 1. Цеолит поглощает преимущественно азот, а кислород проходит через слой адсорбента и через обратный клапан поступает в ресивер. В это же время в адсорбере 2 происходит понижение давления и выброс накопленного азота. Кроме того, часть кислорода из адсорбера 1 поступает через дроссельное устройство в адсорбер 2 и дополнительно вытесняет из него накопленный азот. Через время полуцикла адсорберы обмениваются своими функциями. Адсорбер 2 задерживает азот и продуцирует кислород, а адсорбер 1 освобождается от накопленного азота. Такой цикл повторяется многократно.

Извлеченный из воздуха концентрированный кислород накапливается в ресивере и может расходоваться в необходимых количествах. Генератор полностью автоматизирован и работает без непосредственного участия человека. Таким образом, генератор кислорода является, по сути, устройством очистки воздуха от азота циклического типа с автоматической регенерацией (восстановлением свойств) адсорбента на каждом цикле работы.

Работа простейшего генератора азота

Генератор азота работает приблизительно так же, как и генератор кислорода. Отличие заключается в том, что адсорберы заполняют гранулированным углеродным молекулярным ситом. При прохождении воздуха через слой адсорбента кислород с легкостью им поглощается, а азот, поглощаемый с меньшей скоростью, проскакивает в конец слоя и поступает в ресивер. Использование двух адсорберов позволяет реализовать циклический процесс очистки воздуха от кислорода с автоматической регенерацией (восстановлением свойств) адсорбента на каждом цикле работы.

Азотные установки

Азотная установка — устройство для производства азота (при повышенном давлении) посредством его отделения от других компонентов воздуха. Основой предлагаемых установок являются генераторы азота, предназначеные для производства газообразного азота с концентрацией остаточного кислорода до 0,0005% из сжатого воздуха методом короткоцикловой безнагревной адсорбции.

Генератор азота должен устанавливаться и эксплуатироваться в производственном помещении. Специального фундамента не требуется. Допустимая температура окружающей среды от +10 ⁰С до +35 ⁰С, относительная влажность воздуха — не более 80%. Согласно НПБ 105-03 категория помещения — В3, класс среды помещения для применения электрооборудования по ПУЭ — нормальная.

Источником сжатого воздуха для генератора азота на крупном предприятии может служить централизованная пневмосеть, в которой поддерживается давление от 0,8 до 1,0 МПа (8-10 бар). При отсутствии пневмосети или когда требуется автономный источник сжатого воздуха лучше использовать винтовой компрессор, создающий максимальное давление не более 1,0 МПа (10 бар). Поступающий на генератор воздух должен быть очищен от капельной влаги, масла и твердых частиц размером свыше 0,01мкм.

Генератор азота очень прост в обслуживании и требует всего нескольких процедур.

- Ежедневно: проверить работу устройств автоматического отвода конденсата на фильтрах очистки воздуха и воздушном ресивере компрессора, если он установлен;

- Два-три раза в год: заменить фильтроэлемент и в стандартном фильтре и фильтрах финишной очистки;

- Один раз в год: Заменить датчик остаточной концентрации кислорода.

Рабочие элементы электромагнитных клапанов рекомендуется заменить после 16 тыс. часов работы.

| Наименование параметра | Значение |

| Параметры азота на выходе из установки | |

| — чистота азота, %* | 95 … 99,9995 |

| — объемный выход газовой смеси, нм3/ч ** | 1 … 300 |

| — давление, ати | 6 … 8 |

| — точка росы, °C | -40 … -60 |

| Температура окружающей среды | |

| — во время работы, °C | +5 … +35 |

| — во время хранения, °C | -20 … +50 |

| Время выхода в рабочий режим (не более), мин | 10 … 30 |

| Ресурс работы, тыс. часов | 80 … 100 |

| Удельные затраты энергии на получение 99,9%-го азота, кВт⋅ч/м3 | 0,65 |

* по спецзаказу – более высокая чистота

** Производительность оборудования приведена к нормальным условиям (влажность 75%, температура 20 °C, давление 101325 Па). Большая производительность – по спецзаказу.

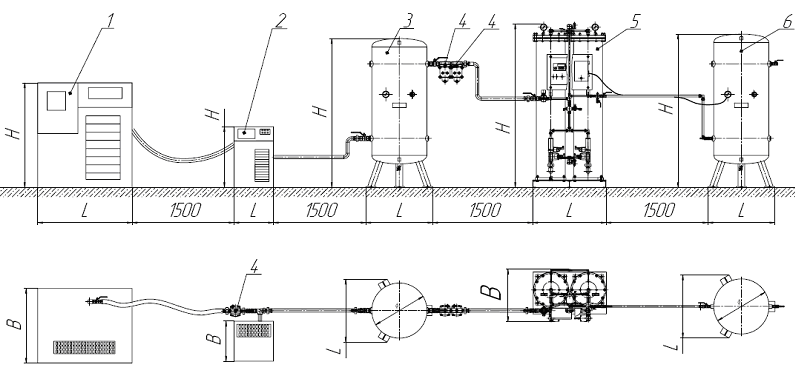

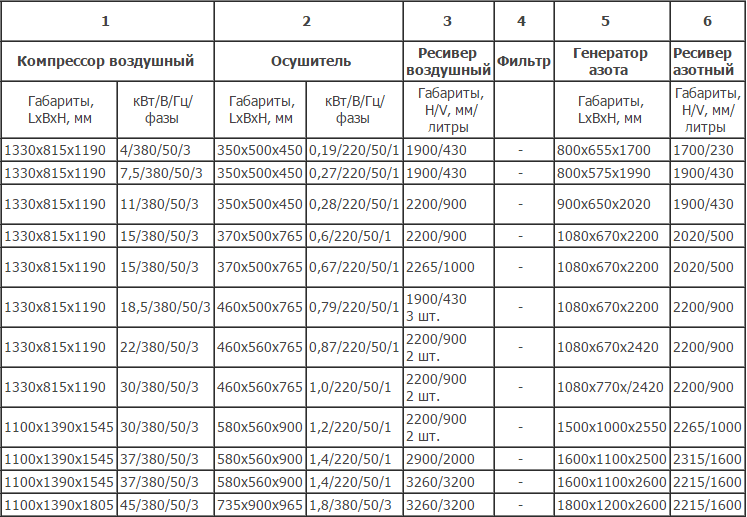

В состав установки также входит воздушный компрессор, осушитель, ресивер сжатого воздуха и ресивер для накопления продукционного азота. Кроме того, поступающий в установку воздух необходимо очищать от пыли и масла, для чего предназначены специальные фильтры, входящие в состав установки или непосредственно генератора азота.

При необходимости заправки азота в баллоны азотные установки комплектуются дожимающим азотным компрессором в комплекте с газонаполнительной рампой, которая позволяет проводить одновременное наполнение нескольких баллонов.

Азотные установки используются в металлургической, пищевой, фармацевтической и нефтегазовой промышленностях.

Преимущества адсорбционных технологий

Низкая себестоимость продукционного азота

Стоимость газа, вырабатываемого на генераторах и установках, в десятки раз ниже стоимости баллонного азота и существенно ниже стоимости жидкого азота. На практике также подтверждено, что адсорбционные установки более энергоэффективны в сравнении с мембранными при чистоте азота 95% и более.

Надежность

При производстве азотных установок используются высококачественные комплектующие и современные материалы от ведущих мировых производителей, все оборудование проходит многоступенчатый контроль качества. Отлаженный производственный процесс и многолетний опыт работы позволяют компании выпускать высоконадежное оборудование, способное бесперебойно производить азот 24 часа в сутки, 365 дней в году.

Безопасность

Ни на одной стадии процесса не создаются высокие или низкие температуры, отсутствуют сжиженные продукты разделения воздуха, процесс разделения воздуха происходит при низ ком давлении (обычно до 1О бар).

Удобство эксплуатации

Отсутствует необходимость постоянно закупать, доставлять, хранить азот в баллонах или в жидком виде.

Независимость от поставщиков

Производство азота на месте потребления гарантирует отсутствие сбоев в поставках, а также минимальную стоимость продукционного газа в течение всего срока службы оборудования.

Минимальные трудозатраты

Азотные установки работают полностью в автоматическом режиме и не требуют постоянного присутствия обслуживающего персонала. Техническое обслуживание сведено к минимуму и в большинстве случаев может производиться одним человеком.

Качество получаемого азота

Адсорбционные установки, в сравнении с любыми мембранными установками, позволяют вырабатывать азот любой чистоты, в том числе повышенной и особой чистоты в соответствии с ГОСТ 9293-74.

Кислородные установки

Кислородная установка — устройство для производства кислорода (при повышенном давлении) посредством его отделения от других компонентов воздуха. Основой предлагаемых установок являются генераторы кислорода, предназначенные для выработки газообразного кислорода чистотой до 95% (99% — кислородные установки по специальному заказу) из сжатого воздуха методом короткоцикловой безнагревной адсорбции (КБА).

Генератор кислорода должен устанавливаться и эксплуатироваться в производственном помещении. Специального фундамента не требуется. Допустимая температура окружающей среды от +10 ⁰С до +35 ⁰С, относительная влажность воздуха — не более 80%. Согласно НПБ 105-03 категория помещения — В3, класс среды помещения для применения электрооборудования по ПУЭ — нормальная.

Источником сжатого воздуха для генератора кислорода на крупном предприятии может служить централизованная пневмосеть, в которой поддерживается давление от 0,6 до 0,8 МПа (6-8 бар). При отсутствии пневмосети или, когда требуется автономный источник сжатого воздуха, лучше использовать винтовой компрессор, создающий максимальное давление не более 0,8 МПа (8 бар). Поступающий на генератор воздух должен быть очищен от капельной влаги, масла и твердых частиц размером свыше 0,01мкм.

Генератор кислорода очень прост в обслуживании и требует всего нескольких процедур:

— Ежедневно: Проверить работу устройств автоматического отвода конденсата на фильтрах очистки воздуха и воздушном ресивере компрессора, если он установлен.

— Два-три раза в год: Заменить фильтроэлементы в стандартных фильтрах и фильтре финишной очистки кислорода.

— Один раз в год заменить датчик кислорода.

Рабочие элементы электромагнитных клапанов рекомендуется заменить после 16 тыс. часов работы.

| Наименование параметра | Значение |

| Параметры азота на выходе из установки | |

| — чистота азота, %* | 92 … 95 |

| — объемный выход газовой смеси, нм3/ч ** | 1 … 350 |

| — давление, ати | 4,5 … 5,5 |

| — точка росы, °C | -60 … -70 |

| Температура окружающей среды | |

| — во время работы, °C | +10 … +35 |

| — во время хранения, °C | -20 … +50 |

| Время выхода в рабочий режим (не более), мин | 15 |

| Ресурс работы, тыс. часов | 80 … 100 |

| Удельные затраты энергии на получение 94-95%-го кислорода, кВт⋅ч/м3 | 1,0 … 1,6 |

В состав установки также входит воздушный компрессор, осушитель, ресивер сжатого воздуха и ресивер для накопления продукционного кислорода. Кроме того, поступающий в установку воздух необходимо очищать от пыли и масла, для чего предназначены специальные фильтры, входящие в состав установки или непосредственно генератора кислорода.

В состав установки также входит воздушный компрессор, осушитель, ресивер сжатого воздуха и ресивер для накопления продукционного кислорода. Кроме того, поступающий в установку воздух необходимо очищать от пыли и масла, для чего предназначены специальные фильтры, входящие в состав установки или непосредственно генератора кислорода.

При необходимости заправки кислорода в баллоны кислородные установки комплектуются дожимающим кислородным компрессором в комплекте с газонаполнительной рампой, которая позволяет проводить одновременное наполнение нескольких баллонов.

Кислородные установки используются в металлургической, стекольной, фармацевтической, медицинской промышленностях, золотодобыче, аккумуляторных производствах и рыборазведении.